2013-02-19 | 编辑:文\先进制造部

高档数控研究课题组在高档数控系统的最优插补方面取得一系列进展。

高档数控机床是国家打造制造业核心竞争力的战略性装备,数控系统是数控机床的“大脑”,是决定其性能的关键因素。目前高档数控系统的技术发展趋势是高速度、高精度、高效率。数控系统的若干核心技术,如最优插补、动力学分析与误差补偿,是实现高速、高精控制的基础。目前我们研究的重点是数控系统的最优插补。

高速高精数控的要求需要我们考虑机床的基本性能与加工过程中的动力学性能与几何变化的情况。数控系统所采用的速度规划算法, 将直接影响数控系统的运动精度和运行效率。针对这些问题,我们提出了几种新的方法。

高速高精数控的要求需要我们考虑机床的基本性能与加工过程中的动力学性能与几何变化的情况。数控系统所采用的速度规划算法, 将直接影响数控系统的运动精度和运行效率。针对这些问题,我们提出了几种新的方法。

1、由于时间最优插补方法针对一般曲线(三次以上样条或Nurbs样条曲线)非常复杂,我们针对三轴机床,提出了离散化的方法,给出了在机床速度,各轴加速度下的时间最优的速度规划方法。进一步地,由于加速度的突变会导致机床震动,从而影响加工质量,我们通过线性规划的方法,给出了速度光滑化的方法,从而使得最终的加速度曲线除了极个别点外都是连续的,而这一过程的所损失的时间在可接受的范围之内。仿真实验与实际加工表明,我们的算法是高效且稳定的,见下图(数控系统与加工实例)。

2、我们给出了机床加工速度,切向加速度与弓高误差限制下的时间最优插补算法,这一方法将弓高误差转化为速度限制曲线,从而可以全局保证弓高误差的限制。我们与中科院沈阳计算所合作,设计了新的G代码,并在机床上实现了这一算法,进行了实物加工。

另外,从减少震动的角度来看,我们必须设计专门的加减速控制规则。而高速高精数控系统中, 更应避免加减速结束时的加速度突变, 以减小机械冲击,得到好的加工效果。实际测验告诉我们,对Jerk(速度对时间的一阶导数)或者进一步地,对Jounce(速度对时间的二阶导数)进行限制可以有效地减少震动,从而提高加工质量。在这方面,主要有以下几个工作:

1、在给定机床加工速度、各轴加速度以及各轴Jerk约束的前提下,我们给出了给定路径下的时间最优的贪心算法。我们证明了时间最优的速度曲线必然是“Bang-bang-singular”的,即在任一时刻,上述约束总有一个达到边界值。通过给出关于速度的二阶微分方程的闭形式解,我们给出了最终速度规划曲线的具体表达式。仿真实验表明,我们的算法是可行的。

2、针对五轴数控系统,由于上述方法求得的曲线表达式较为复杂,而且Jerk约束的表达式是非线性的,针对这一问题,我们设计了离散化的方法,通过将Jerk约束适当放缩,将其转化为一个线性约束,从而将速度规划的问题转化为线性规划问题,其复杂度是O(N3.5),其中N为一段曲线上离散点的个数。仿真结果表明我们的算法具有很高的实用性。

3、在给定弓高误差限制、机床加工速度、切向加速度、切向Jerk与切向Jounce约束下,我们给出了时间最优的加减速模式以及它们之间的转化关系。提出一种基于样条曲线的加加速度连续的速度规划算法,避免了加速度的跳跃。速度规划采用“七段”式的Jerk变化方式,既做到Jerk的连续, 又尽量加快加工速度。最后, 将所提出的算法应用到实际的加工仿真实例中。从最终的仿真结果与实际加工来看, 基本上达到了预期的效果。

4、对于五轴数控机床,由于两个角度的转动会引起平动,因此,其速度规划算法会非常复杂。由于上述几个方法给出的约束并不在一个坐标系下,例如,关于机床加工能力的速度、加速度、Jerk有界是在机床坐标系下的约束,弓高误差是在工件坐标系下的约束。针对上述问题,我们提出了离散化的方法,将上述约束下的速度规划问题转化为非线性规划问题,给出了沿给定路径的速度时间最优速度规划算法。我们同样证明了在上述约束下的时间最优速度规划满足“Bang-bang-singular”条件,即在任一时刻,上述边界限制总有一个达到。从最终的仿真结果上看, 基本上达到了预期的效果。

5、此外,由于机床的运动并不是严格按照人们设想的轨迹运动,根据不同的控制器,理想位置和实际机床位置有所偏差,这一偏差称为是随动误差。我们针对一类PD控制器,研究了在速度、分轴加速度以及随动误差约束下的最优插补问题。由于随动误差约束是非线性的,我们通过对方程进行简化,可将这一问题转化为一个凸规划问题,但即使如此,问题求解仍然非常复杂。进一步的,我们通过对随动误差的不等式进行适当地放缩,将这一问题转化为线性规划问题,从而给出了离散点数N 的O(N3.5)的复杂度算法。仿真实验表明,采用这一方法,可以得到更精确的加工曲线。

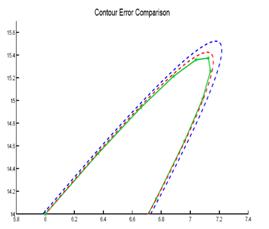

具体见下图(绿色实线为待加工轨迹,红色虚线为加入随动误差约束后的加工轨迹,蓝色虚线为未加入随动误差约束时的实际加工轨迹)。